Laserschweißen: Ablauf, Vorteile, Methoden & Einsatzbereiche

Das Laserschweißen zeichnet sich durch seine schmalen Schweißnähte und die hohe Geschwindigkeit, mit der es ausgeführt werden kann, aus. Auch lässt sich das Schweißgerät ohne Schutzgas verwenden. Das macht es vor allem auch für all die Werkstücke geeignet, bei denen es darauf ankommt, die thermische Belastung geringzuhalten, um ein Verziehen zu vermeiden.

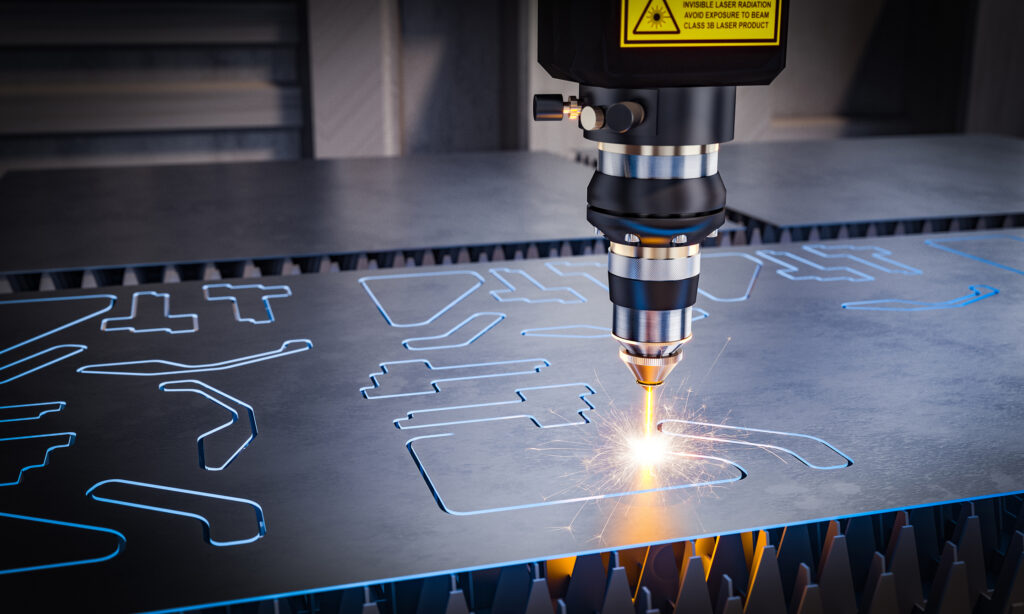

Der Laserstrahl wird mit einer Dicke von wenigen Zehntel Millimetern auf den Werkstoff gerichtet. Die Energie wird dort absorbiert und führt zu einer starken Erwärmung. Die Schweißnaht ist aufgrund der konzentrierten Energie sehr schmal, so dass sie sehr schnell wieder abkühlt. Damit wird sie sehr hart und begünstigt eine hohe Arbeitsgeschwindigkeit. Auch wird dabei kein Zusatzwerkstoff eingebracht. Das Verfahren kann bei vielen verschiedenen Materialien eingesetzt werden, das schließt Metalle ebenso mit ein, wie Kunststoffe.

Inhaltsverzeichnis

Geschätzte Lesedauer: 7 Minuten

Der Ablauf des Laserschweißens

Ohne eine Berührung, ohne einen Zusatzstoff, wird der Laser auf das Werkstück gerichtet. Die Einschweißtiefe ergibt sich aus den Parametern des Lasers und seiner Position zur Oberfläche des Werkstückes.

Über eine Fokussieroptik wird eine Bündelung erreicht, mit der der Laserstrahl einen Durchmesser von 0,2 bis 0,3 mm erreicht. Der so entstehende Brennfleck auf dem Werkstück erlaubt es, das Material sehr schnell abzuschmelzen und es verdampft teilweise.

In dem Werkstück bildet sich auf diese Weise ein Dampfkanal, um den herum sich die Schmelzzone befindet. Das Material schmilzt sehr schnell und wird danach sehr schnell wieder hart.

Die Vorteile des Laserschweißens

Mit dem Laser können fast alle Kunststoffe und fast alle Metalle mit einer schlanken Naht und glatten Oberfläche verbunden werden. Das heißt, dass auch das Aluminiumschweißen als Vorgang möglich ist. Der Prozess erfolgt in jedem Fall und mit allen Materialien komplett ohne Berührung. Auch benötigt man keine Vorbereitung der Schweißnaht. Der Prozess kann mit einer hohen Geschwindigkeit erfolgen, wobei im Vergleich die qualitativ besten Schweißnähte erreicht werden.

Der Wärmeeintrag in das Werkstück ist gering, so dass es zu keinen Verzügen kommt. Es wird auch keine Krafteinwirkung benötigt, zum Beispiel durch Druck, auf das Werkstück. Die Genauigkeit liegt bei nur plus/minus 0,01 mm. Dadurch lassen sich auch sehr dünne Bleche bearbeiten. Auch braucht man gewöhnlich keine Nacharbeiten. Darüber hinaus kann man mit diesem Verfahren auch an schwierigen Stellen arbeiten.

Der Einsatzbereich des Laserschweißens

Kommt es auf das präzise und schnelle Fügen von Bauteilen aus Metall oder Kunststoff an, lässt sich das Laserschweißen finden. Das ist vor allem hier der Fall:

- Zur Herstellung von Getriebeteilen in der Lkw- und Pkw-Industrie

- Zur Herstellung von Sensorgehäusen, die auch gegenüber Gasen dicht sind

- In der Extraktion von Steinen in der Medizin

- Die Herstellung von Herzschrittmachern

- Zur Fertigung von Polrohren

- Das Herstellen von Motorgehäusen

- Für die Innenverzahnung von Kurbeln

- Die Montage von Blechbaugruppen

- Die Fertigung von Rollenhebeln

- Die Herstellung von AGR-Ventilen

Die Verfahren des Laserschweißens

Für das Laserschweißen werden eine Reihe verschiedener Verfahren eingesetzt. Dabei hat jedes seine eigenen Vorteile, wodurch es sich für bestimmte Aufgaben besser eignet.

Das Punkt- und Tiefenschweißen

Mit dem Punkt- und Tiefenschweißen können Bleche mittels sehr kleiner Schweißpunkte mit einem Durchmesser von weniger als 0,1 mm miteinander verbunden werden. Dabei wählt man die Laserquelle je nach der geforderten Festigkeit.

Über mehrere Schweißpunkte im Pulsbetrieb kann man auch Nähte schweißen. Selbst das geht ebenfalls sehr schnell, da der Energieeinsatz hochkonzentriert erfolgt und damit das Abschmelzen und danach erneute Erstarren kaum Zeit erfordert.

Wird für das Schweißen eine große Tiefe benötigt, ist das Tiefenlaserschweißen die beste Lösung. Dabei arbeitet man mit einer Leistungsdichte, die 1 Megawatt pro Quadratzentimeter entspricht. Das bewirkt ein sehr schnelles Abschmelzen in der Tiefe, ohne dass es dabei zu einem sehr großen Wärmeeintrag kommt.

Das Scannerschweißen

Beim Scannerschweißen wird ein Roboter mit einem Scanner und einem Faserlaser eingesetzt. Der Scanner erkennt, wo geschweißt wird, und der Faserlaser verrichtet seine Arbeit. Das geht automatisch, sehr schnell und sehr präzise. Das zusammen bedeutet auch eine sehr hohe Wirtschaftlichkeit des Verfahrens.

Das Schweißen von Kunststoffen und Rohren

Verschweißt man Kunststoffe, handelt es sich dabei gewöhnlich um zwei unterschiedliche Thermoplaste. Diese werden überlappend aufeinandergelegt und der Laserstrahl durchdringt das Material des oberen Teils. Das geschieht fast ungehindert. Damit absorbiert das untere Teil die Masse der Energie und entwickelt die entsprechende Wärme. Diese überträgt man auch auf das oben liegende Teil, so dass beide Kunststoffe abschmelzen und dann daraus eine Verbindung entsteht.

Werden Rohre mit dem Laserschweißverfahren verbunden, kommen besondere Maschinen zum Einsatz. Diese sind daraufhin ausgelegt, auch komplexe Schweißaufgaben zu bewältigen. Damit erlauben sie einen hohen Grad von Automatisierung, was wiederum für die Prozessgeschwindigkeit von Vorteil ist. So können bis zu 60 Meter pro Minute geschweißt werden und das ganz ohne dass es dabei zu einem Wärmeverzug kommt.

Auf den Laser kommt es an

Das Laserschweißen ist tatsächlich im Vergleich zu anderen Verfahren ein wenig kostspieliger. Man verwendet es dennoch immer dort, wo sich andere Verfahren nicht eignen. Mit neuen Entwicklungen im Bereich der Lasertechnologie wird der Kostenfaktor jedoch immer mehr reduziert.

Das CO2-Laserschweißen

In den meisten Fällen kommt beim Laserschweißen ein CO2-Laser zum Einsatz. Hierfür wird ein Kohlendioxidgas eingesetzt, um eine bestimmte Wellenlänge für den Laser zu erzeugen. Diese Wellenlänge bewegt sich im Infrarotbereich und ist darauf ausgelegt, dass sie von den Werkstücken absorbiert wird.

Der Vorteil hier ist, dass ein CO2-Laser eine vergleichsweise kostengünstige Verbindung mit vielen verschiedenen Materialien herstellen kann. Der Nachteil ist, dass er in der Anwendung nicht die gleiche Präzision erlaubt, die mit anderen Lasern möglich ist.

Vor allem dann, wenn es um sehr kleine und dabei noch komplizierte Schweißnähte geht, sind ihm andere Laser überlegen. Auch besteht in der Anwendung des CO2-Lasers ein Risiko. Dieser kann durch Wasserdampf beschädigt werden. Daher ist es immer wichtig, den Schweißbereich bei der Arbeit unbedingt absolut trocken zu halten.

Das Faserlaserschweißen

Das Faserlaserschweißen ist als Verfahren noch relativ neu. Hierbei erzeugt man mittels eines Glasfaserkabels den Laserstrahl. Damit ist dieser Laser wesentlich präziser als ein CO2-Laser. Das heißt auch, dass er sich für kleine und komplizierte Schweißnähte eignet. Der Nachteil dabei ist, dass er teurer ist. Auch besteht das Risiko, dass der Laser durch Staub oder andere, eventuell vorhandene, Verunreinigungen einen Schaden erleidet.

Das YAG-Laserschweißen

Das Laserschweißen mit einem YAG-Laser ist die älteste der verschiedenen Laserschweißmethoden. Dabei nutzt man einen Neodym-dotierten Yttrium-Aluminium-Granat-Kristall, um einen Laserstrahl zu erzeugen. Daraus ergibt sich auch die Bezeichnung Nd:YAG-Laser. Diese sind zugleich teurer als ein Faserlaser, aber dafür nicht so präzise.

Mehr über das Schweißen: