Beim Schweißen kann es immer wieder zu Fehlern zu kommen. Diesen lässt sich oft mit einfachen Mitteln wie einem Verändern der Schweißparametern entgegenwirken. Schauen wir uns daher einmal an, welche Fehler am häufigsten auftreten und wie diese vermieden werden können.

Inhaltsverzeichnis

- Wie entsteht unzureichendes Durchdringen?

- Was versteht man unter Spritzer?

- Was passiert bei einer fehlenden Verbindung?

- Wie geschieht das Einschließen von Schlacke?

- Was ist der Hinterschritt?

- Wie entstehen Poren?

- Wie kommt es zu Rissen?

- Was ist ein Verzug?

- Wie entsteht die Überlappung?

- Was ist Durchbrand?

- Wie werden Schweißnähte geprüft?

Wie entsteht unzureichendes Durchdringen?

Der Fehler des unzureichenden Durchdringens entsteht, wenn die Schweißnaht mit ihrer Wurzel nicht bis zum gegenseitigen Ende der Bauteile reicht. Das heißt, von der gesamten Höhe der Kante wird nur ein Teil tatsächlich von der Hitze erreicht, verflüssigt und dann verbunden.

Daraus ergibt sich eine mangelhafte Festigkeit bzw. Haltbarkeit der gesamten Tiefe der Schweißnaht und damit der entstandenen Verbindung. Dies kann mit einem von drei Handlungsmöglichkeiten verhindert werden:

- Die Geometrie der Verbindung kann verändert werden. Wird zum Beispiel beim Setzen einer Y-Naht der Teil des „V“ tiefer ausgeschnitten, wird damit die Kante tiefer von der Hitze erreicht. Damit erreicht die Verschweißung die gesamte Breite der Kante, sodass eine komplette Durchdringung erreicht wird.

- Die Schweißgeschwindigkeit kann verringert werden. Damit hat die Energie, die eingebracht wird, mehr Zeit, auch in der Tiefe die nötige Erhitzung zu erwirken. Damit erreicht das Schmelzbad mehr Material, sodass die Wurzel die andere Seite der Kante erreicht.

- Der Strom kann erhöht werden. Mit mehr Energie wird mehr Hitze entwickelt, was zu einem tieferen Schmelzbad und damit zu einer ausreichenden Durchdringung der Wurzel führt.

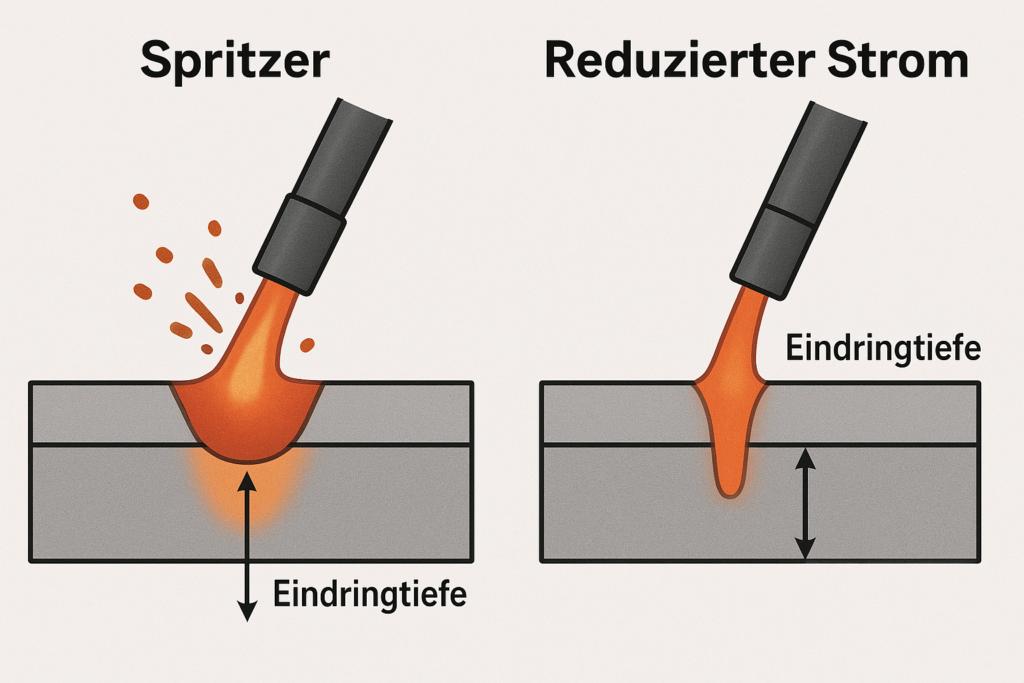

Was versteht man unter Spritzer?

Beim Schweißen kann es geschehen, dass geschmolzene Teile weggeschleudert werden. Das liegt an der Instabilität des Metalltransfers. Dem kann damit begegnet werden, den Strom zu reduzieren.

Damit wird die Eindringtiefe der Hitze erhöht, die Breite des Eindringens jedoch verringert.

Was passiert bei einer fehlenden Verbindung?

Ein Bindefehler beschreibt ein Ausbleiben einer lokalen Verbindung zwischen den Werkstücken. Das kann sich an der Stirnseite des abgelagerten Schweißgutes oder an der Nahtflanke ergeben. Das heißt, das Schmelzbad hat keine ausreichende Zeit, eine Verbindung zwischen dem Zusatzwerkstoff und dem Grundmaterial zu ermöglichen. Diesem kann wiederum mit 4 Möglichkeiten entgegengewirkt werden.

- Zum einen reicht es bereits, die Schweißgeschwindigkeit zu verringern. Damit hat das Schmelzbad mehr Zeit, sich zu vermischen und die Verbindung zu bewirken, die dann mit dem Erstarren bestehen bleibt.

- Die zweite Möglichkeit ist es, mit mehr Strom zu arbeiten. Mehr Strom bedeutet mehr Hitze, bedeutet eine bessere Verflüssigung, die das Verbinden der Stoffe erleichtert, sodass es zu keinem Ausbleiben kommt.

- Die dritte Möglichkeit ist es, die Geometrie der Schweißnaht zu verändern. Diese erlaubt es der Hitze leichter und tiefer vorzudringen. Damit wird die Abschmelzleistung erhöht und die Vermischung der Stoffe erleichtert.

- Am Ende kann auch auf spezielle Techniken zurückgegriffen werden. Diese nutzen nach Material unterschiedliche Verfahren, um das Bilden von Blasen zu verhindern.

Wie geschieht das Einschließen von Schlacke?

Bleiben im Schmelzbad feste Materialien zurück, egal, ob diese metallisch sind oder nicht, werden sie als Schlacke eingeschlossen. Dies liegt oft daran, dass die Schweißoberfläche zwischen mehreren Schweißdurchgängen nicht ausreichend gereinigt wurde.

Auch kann bei einer einlagigen Schweißnaht der Einschluss von Schlacke auftreten, wenn diese sich in der zwischen dem Fuß und der Wurzel der Schweißnaht bildet.

Was ist der Hinterschritt?

Beim Hinterschnitt bildet sich eine Kerbe an der Seite der Naht, wo diese an den Grundwerkstoff grenzt. Das heißt, hier entsteht ein Graben auf einer oder auf beiden Seiten der Schweißnaht. Diesem lässt sich auf zwei Wegen entgegenwirken.

Als erstes kann der Strom reduziert werden. Damit wird das Schmelzbad weniger tief, dafür aber weiter, sodass die Schweißnaht nach beiden Seiten komplett ausgefüllt wird.

Zum zweiten kann die Schweißgeschwindigkeit reduziert werden. Damit kann das Abschmelzen gründlicher erfolgen. Das führt dazu, dass die Fuge komplett abschließend ausgefüllt wird.

Wie entstehen Poren?

Poren bilden sich, wenn Gase in das Schmelzbad eindringen und dort Blasen verursachen. Bleiben diese in der Schmelzzone zurück, werden daraus Poren. Das geschieht sowohl an der Oberfläche des Schmelzbades als auch in dessen Innerem.

Poren lassen sich damit verhindern, dass die Strömungsgeschwindigkeit des Schutzgases angepasst wird. Auch sollte mit Gasen gearbeitet werden, die die nötige Qualität und damit Reinheit mitbringen.

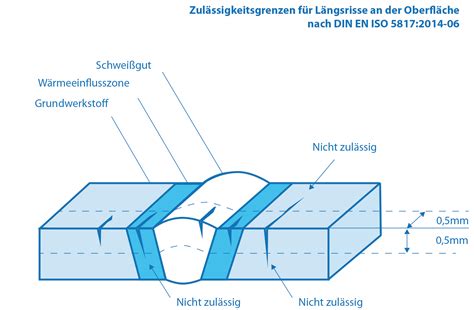

Wie kommt es zu Rissen?

Beim Schweißen können sich Risse in der Wärmeeinflusszone oder in der Schmelzzone bilden. Diese können durch das Zusammenziehen des erstarrenden Metalls entstehen. Eine andere Ursache ist das Wachstum von Partikeln am Übergang der Schmelzzone. Dabei wird von Kaltrissen, Wiedererwärmungsrissen oder Erstarrungsrissen gesprochen. Hier kann ein Verringern der Schweißgeschwindigkeit das Entstehen von Rissen verhindern, weil es zu einer besseren Abschmelze und einem langsameren Erstarren führt.

Was ist ein Verzug?

Ein Verzug kann sich leicht in Metallteilen bilden, wenn sie falsch erhitzt werden. Damit verändert sich deren Form bzw. die Position bestimmter Teile im Werkstück.

Es muss darauf geachtet werden, dass die Temperatur in der richtigen Höhe an der richtigen Stelle generiert wird, um ein Verziehen der beteiligten Teile zu verhindern.

Wie entsteht die Überlappung?

Eine Überlappung entsteht, wenn das Schmelzbad sich über die Schweißfläche hinweg erstreckt und damit den Fuß der Schweißnaht überschreitet. Das heißt, die Schweißnaht ist damit weiter als die Fuge. Das liegt oft daran, dass eine zu große Elektrode verwendet wurde. Auch kann es an einer schlechten Schweißtechnik liegen.

Was ist Durchbrand?

Ein Durchbrand entsteht, wenn das Schmelzbad das Werkstück durchdringt. Das geschieht oftmals, wenn dünne Bleche miteinander verbunden werden. Auch passiert es, wenn mit zu viel Spannung gearbeitet wird oder die Wurzelöffnung zu groß gesetzt wurde.

Wie werden Schweißnähte geprüft?

Schweißnähte sind eine dauerhafte, stabile Verbindung zwischen zwei oder mehreren Werkstücken. Dabei wird aus mehreren Teilen ein komplettes Ganzes hergestellt. Wenn man sich dies vor Augen hält, mag es auch schnell auffallen, dass es zugleich wichtig und nicht leicht ist, diese Verbindungen zu prüfen.

Da die Verbindungen dauerhaft sind, kann man sie nicht einfach öffnen, um sie sich im Inneren anzusehen. Auch sollte man nicht einfach einen Teil des neuen Ganzen herausschneiden und sich die Naht im Querschnitt ansehen.

Ebenso macht es wenig Sinn, die neue Verbindung einer Belastung zu unterziehen, bis sie bricht. Dann lässt sich zwar die Güte feststellen, doch die Verbindung existiert nach dem Test nicht mehr.

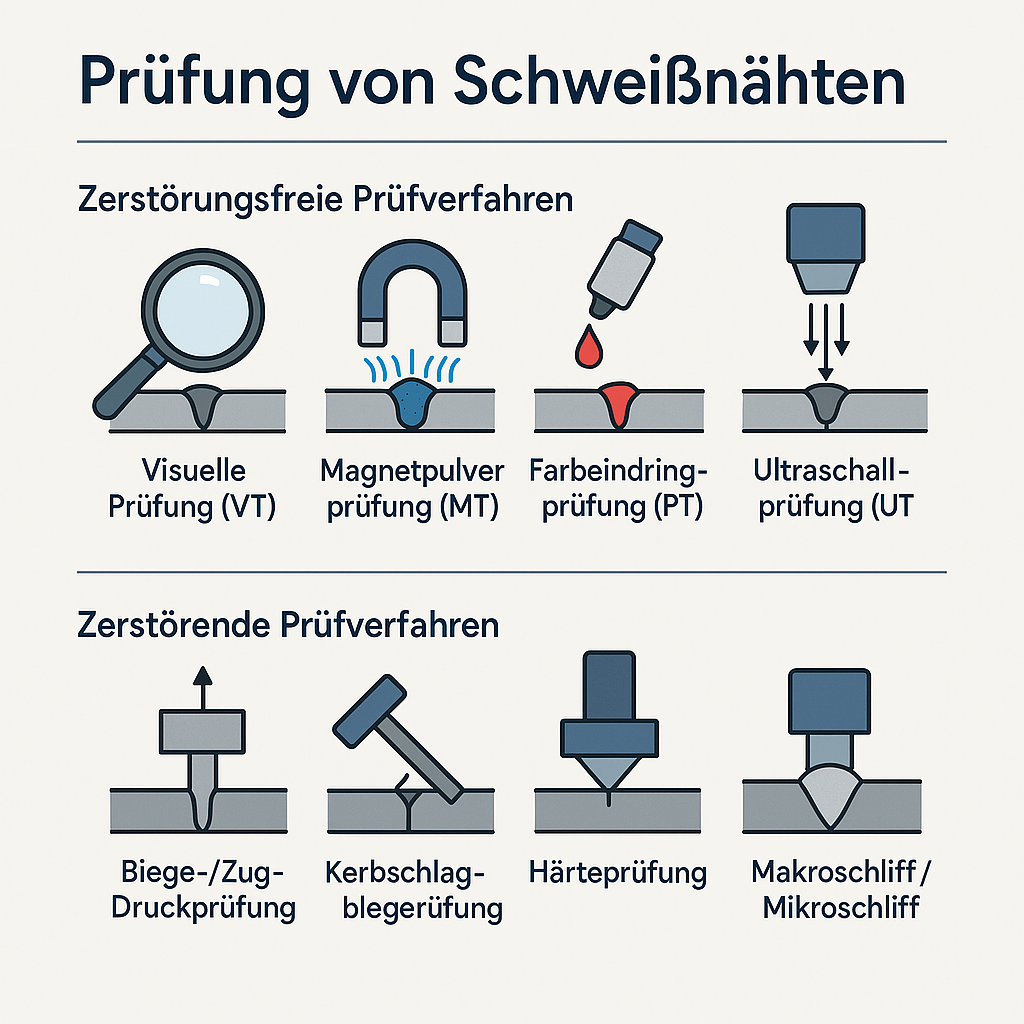

Woraus es also ankommt, ist, Verfahren zu verwenden, mit denen sich die Schweißnaht überprüfen lässt, ohne dass diese dabei zerstört wird. Dafür gibt es insgesamt mindestens 5 Verfahren, mit denen genau das möglich ist.

Was ist Sichtprüfung (VT)?

Das Visual-Testing bzw. die Sichtprüfung ist ein Verfahren, bei dem die Schweißnaht optisch überprüft wird. Das heißt, mit dem bloßen Auge oder mit optischen Hilfsmitteln, zum Beispiel Spiegeln und Lupen, wird die Schweißnaht untersucht.

Tatsächlich lassen sich viele Fehler schon direkt mit einer einfachen Sichtprüfung feststellen. Dazu gehören zum Beispiel äußere Risse oder Poren an der Oberfläche. Damit ist das Verfahren nützlich und es lässt sich sehr einfach einsetzen.

Wie geht Magnetpulverprüfung (MT)?

Bei dem Magnetic-Particle-Testing bzw. der Magnetpulverprüfung werden magnetisierbare Werkstücke geprüft. Der dafür nötige Zeitaufwand ist nur gering. Es werden magnetische Partikel eingesetzt, die mithilfe einer Flüssigkeit oder einfach als Pulver direkt auf das Bauteil aufgebracht werden. Liegen Fehler in der Naht vor, dann ändert sich das magnetische Feld und dies zeigt sich in der Ausrichtung der Partikel, die von dem Rest den guten Bereichen des Bauteiles abweichen.

Risse oder Einschlüsse auch von Stoffen, die nicht magnetisch sind, können damit sehr schnell erkannt werden. Selbst kleine Risse, deren Breite nur 0,001 mm oder weniger und deren Tiefe nur 0,01 mm beträgt, lassen sich damit sehr leicht feststellen. Übrigens hat ein menschliches Haar zum Vergleich eine Dicke, die 0,04 mm erreicht bzw. überschreitet.

Was ist die Eindringprüfung (PT)?

Das Penetrant-Testing bzw. die Eindringtiefe sind als Verfahren sehr flexibel. Dafür werden die Kapillarkräfte, die von Poren und Rissen ausgehen, verwendet. Für die Anwendung des Verfahrens wird das Bauteil gereinigt. Dann wird darauf ein Eindringmittel mit Farbe bzw. das fluoresziert, aufgebraucht. Das erfolgt zum Beispiel mit einer einfachen Sprühdose. Auf das Eindringmittel wird dann ein Entwickler aufgebracht.

Das Eindringmittel ist so fein, dass es auch noch in die kleinsten Risse kriecht und diese damit offenbart. Bei dem Einsatz dieses Verfahrens muss jedoch vor allem auf die Umwelt geachtet werden. Dazu gehört die Lagerung der Mittel, deren Transport und die richtige Entsorgung.

Typischerweise werden mit den Farben Rot und Weiß gearbeitet. Das Verfahren ist jedoch bei rauen bzw. spröden Oberflächen nur bedingt einsetzbar. Hier drohen Scheinanzeigen oder eine Anzeigenintensität, die dazu führen, dass echte Risse übersehen werden.

Wie führt man die Ultraschallprüfung (UT) durch?

Das Ultrasonic-Testing bzw. die Ultraschallprüfung verwendet Ultraschall, um einen Blick direkt in das Innere des Bauteils bzw. der Schweißnaht zu werfen. Der Ultraschall wird über einen Prüfkopf in den Werkstoff gebracht. Der Prüfkopf wird dabei über die Oberfläche des Werkstückes bewegt. Die Ultraschallwellen dringen dabei in die Tiefe ein und deren Reflexion lässt sich auf einem Bildschirm verfolgen.

Inzwischen hat sich das Verfahren mit der Computertechnik zum bildgebenden Ultraschall mit einem Phased-Array entwickelt. Damit wird ein 3D Bild der Schweißnaht erstellt. Auf diese Weise kann die Oberfläche und das gesamte Volumen des Materials überprüft werden.

Wie gehen Röntgen- bzw. Durchstrahlungsprüfung (RT/DR)?

Das Radiographic-Testing und die digitale Radioskopie erlauben es, in das Innere der Schweißnaht zu schauen. Das Verfahren erzeugt ein Bild, welches die Qualität der Verbindung anzeigt.

Für die Durchstrahlungsprüfung wird die Schweißnaht mit einer Röntgenröhre oder einem anderen Material durchstrahlt und das Ergebnis auf einem Film festgehalten. Gegenüber der Ultraschallprüfung hat dies den Vorteil, dass es sich leichter bestimmen lässt, welche Fehler vorliegen. So ist es einfacher zu erkennen, ob zum Beispiel eine Pore oder Schlacke in der Schweißnaht eingeschlossen wurde.

Mit der Prüfung sind aufgrund der Nutzung von Strahlung umfassende Sicherheitsvorschriften zu beachten. Daher wird sie oftmals von besonderen, darauf spezialisierten Dienstleistern, ausgeführt.

Die digitale Radioskopie arbeitet mittels eines Röntgenbildverstärkers bzw. einer Radioskopieanlage. Das erlaubt es, die Aufnahme digital zu erstellen, so aufzubewahren und sie auch unmittelbar auszuwerten.

Wer darf eine Prüfung vornehmen?

Für die Prüfer, die eine entsprechende Überprüfung von Schweißnähten ausführen dürfen, gibt es eigene Vorschriften. Die Zertifizierung erfolgt dabei in drei Stufen:

- Stufe 1: Ein Prüfungsverfahren darf durchgeführt und die dabei festgestellten Ergebnisse protokolliert werden.

- Stufe 2: Ein Prüfungsverfahren darf durchgeführt und dann nach den geltenden Normen und Regeln bewertet werden.

- Stufe 3: Ein Prüfungsverfahren darf durchgeführt sowie darüber hinausgehende Verfahren ausgewählt werden. Dafür dürfen Verfahrensbeschreibungen erstellt werden und der Prüfer übernimmt die Verantwortung für die Einrichtung der Prüfung.

An das Personal, das Prüfungen ausführt, wird besondere Ansprüche gestellt. Dazu gehören ein sehr gutes Nahsehvermögen und eine gute Fähigkeit, Farben zu unterscheiden. Darüber hinaus muss die Person des Prüfers nach ethischen Regeln vorgehen und muss verhindern, dass Sachschäden entstehen.

Fazit

Beim Schweißen können eine Menge Fehler auftreten, die bei einer unzureichenden Durchdringung beginnen und selbst Einschlüsse von Schlacke und die Bildung von Poren erreichen. Um die Schweißnähte zu überprüfen, ohne diese dabei zu zerstören, gibt es verschiedene Verfahren, die bis hin zur Verwendung von Ultraschall oder Röntgentechnologie reichen. Prüfer müssen dabei mit sehr guten Sehfähigkeiten und einem hohen Berufsethos vorgehen.

Ähnliche Themen